Intel está estudando novas formas de montar o dissipador que fica em cima dos chips, com foco em projetos muito grandes que usam empacotamento avançado.

A ideia é deixar essa peça mais simples, baratear a produção e melhorar o resfriamento de processadores que trabalham com muita energia.

O estudo, apresentado pelos pesquisadores da Intel Foundry em um artigo chamado "A Novel Disaggregated Approach of Assembling Integrated Heat Spreader for Advanced Packages", mostra que a equipe desenvolveu um jeito diferente de montar o dissipador.

Esse método foi pensado para encaixar nos chips que usam empacotamento avançado, como estruturas com várias camadas empilhadas e vários chiplets.

- Leia também: Intel pode fabricar os chips dos iPhones em 2028

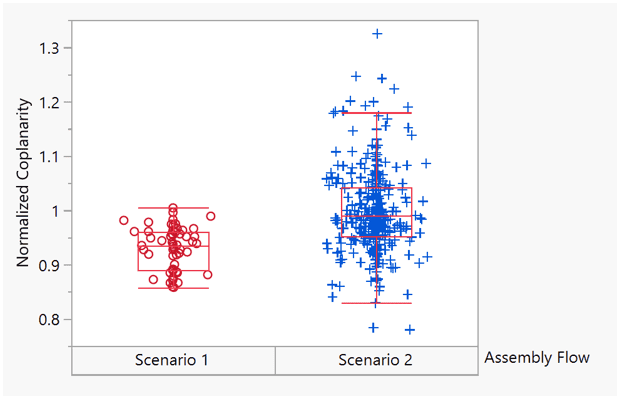

Segundo os pesquisadores, a nova montagem ajuda a reduzir até 30% da curvatura do pacote e diminui em 25% os espaços de ar na camada responsável por transferir calor, o que ajuda no resfriamento.

Essa abordagem abre caminho para chips gigantes dentro da categoria de empacotamento avançado. Em métodos antigos, seria muito difícil ou caro montar algo desse tamanho, já que estruturas muito grandes exigem formatos complicados e processos mais caros.

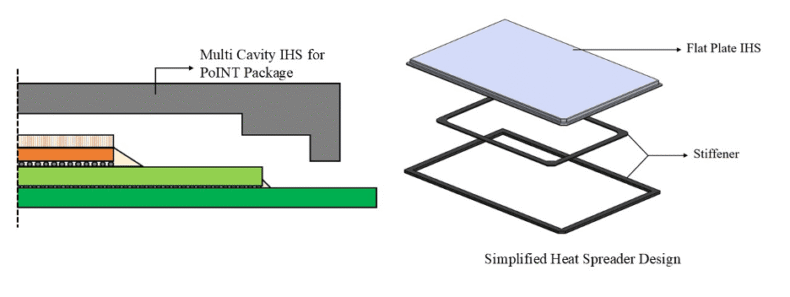

Os engenheiros da Intel Foundry chegaram a esse resultado dividindo o dissipador em partes menores. Em vez de usar um bloco único de metal cheio de recortes especiais, cada pedaço é fabricado separadamente e encaixado na linha de montagem.

Isso deixa o processo mais simples e reduz a necessidade de máquinas mais caras. O uso de adesivos otimizados, uma placa plana e um reforçador mais eficiente ajuda a manter o desempenho térmico e encaixar tudo de forma alinhada.

Hoje, dissipadores usados em CPUs e GPUs funcionam espalhando o calor da pastilha principal para uma peça metálica maior, que depois transfere esse calor para o sistema de resfriamento.

O problema é que isso funciona apenas até certo tamanho. Quando o chip passa dos 7000 mm², o dissipador precisa de formas complexas, com vários níveis e pontos de contato.

Métodos tradicionais de estampagem não conseguem criar essas formas com facilidade, e partir para usinagem aumenta muito o custo e ainda atrasa toda a cadeia de produção.

A solução estudada pela Intel se diferencia justamente por cortar essas dificuldades. Ao dividir o dissipador em partes separadas, fica mais fácil montar estruturas grandes.

- Leia também: AMD vende 10 vezes mais CPUs que a Intel em varejista alemã ficando com cerca de 93% da receita

Cada componente é fabricado por estampagem comum, sem máquinas de alta tonelagem e sem processos caros. O reforçador ajuda a manter tudo plano, resultando em um ganho de 7% na uniformidade da superfície.

Os resultados mostram que essa técnica deve ser importante para os próximos anos, já que os chips tendem a crescer e usar mais camadas.

A equipe também avalia como essa abordagem pode ser aplicada em outras soluções de resfriamento, como dissipadores com materiais de alta condução térmica e até sistemas que incluem refrigeração líquida.

Chips maiores e com melhor controle de temperatura significam aparelhos mais estáveis, computadores com melhor desempenho e menos risco de superaquecimento.

- Leia também: Intel detalha avanço do processo 14A, parceria com a NVIDIA, novos chips e mudanças de preços em CPUs

Além disso, soluções mais baratas na fabricação podem reduzir custos finais de dispositivos, algo que pesa bastante para os consumidores do Brasil, já que produtos de tecnologia são importados para o país a taxas enormes.